Piąta rewolucja przemysłowa wiąże się z wieloma pozytywnymi zmianami w przedsiębiorstwach. Inteligentna relokacja maszyn w połączeniu ze zintegrowanymi systemami sprawi, że człowiek będzie odgrywał kompletnie nową rolę w przemyśle. Komisja Europejska nawiązuje m.in. do zwiększania wydajności produkcji oraz poprawy dobrostanu pracowników przy jednoczesnej ochronie środowiska. W dzisiejszym artykule poruszonych zostanie kilka kluczowych kwestii dla przemysłu 5.0.

Rdzennym założeniem przemysłu 5.0 jest połączenie wszystkich elementów przedsiębiorstwa w jeden system sieciowy, w którym to maszyny i ludzie będą mogli płynnie komunikować się ze sobą. Pozwoli to na efektywniejszą współpracę między urządzeniami i pracownikami, co doprowadzi do zwiększenia produktywności i wydajności. Przemysł piątej generacji stara się osiągnąć stan, gdzie zwiększony dobrobyt odczuwalny będzie zarówno dla inwestorów, pracowników, konsumentów i środowiska. Ponadto założenia przemysłu 5.0 kładą nacisk na wzmocnienie odporności łańcucha dostaw, aby zapobiec sytuacjom, które miały miejsce w przypadku pandemii.

Początek przemysłu 4.0 miał miejsce w latach 90. i 2000. Umożliwił on montaż wielu maszyn z jednoczesnym wprowadzeniem automatyzacji do środowisk produkcyjnych. Opierał się on na idei, że technologia może być wykorzystana do zwiększenia wydajności, zmniejszenia kosztów i poprawy kontroli jakości.

Jednak czwarta transformacja przemysłu koncentrowała się przede wszystkim na zautomatyzowaniu procesów za pomocą sztucznej inteligencji w celu zwiększenia wydajności, jednocześnie zaniedbując rolę pracowników produkcji, a także transformację zrównoważonego łańcucha dostaw. Można więc powiedzieć, że przemysł 5.0 jest pewnego rodzaju korektą wersji 4.0. Ponadto piąta transformacja skoncentrowana jest nie tylko na maksymalizowaniu ekonomicznych możliwości, ale także na wymogach ekologicznych “zielonej produkcji” dla osiągnięcia energooszczędnego przemysłu. W efekcie przyczynia się to do służenia planecie w długoterminowej perspektywie.

Podczas gdy przemysł 4.0 skupia się głównie na maksymalnym automatyzowaniu procesów za pomocą robotów, tak piąta odsłona poszukuje rozwiązań, dzięki którym człowiek i maszyny mogły współpracować w harmonijny sposób. A to wszystko zgodne z podejściem, według którego technologia powinna być dla ludzi, a nie odwrót.

Zintegrowanie systemów oraz sztucznej inteligencji pozwoli na połączenie maszyn i oprogramowań ze sobą, co ułatwi wymianę danych pomiędzy różnymi komponentami procesów produkcyjnych przedsiębiorstwa. Przykładowo, system ten może być wykorzystany do sterowania algorytmem uczenia maszynowego tak, aby uczył się on wykonywania zadań w czasie rzeczywistym bez konieczności przeprogramowywania go przy każdej zmianie. Przemysł 5.0 obejmuje urządzenia IoT, które monitorują wszystko – od temperatury i poziomu wilgotności po prędkość i przyspieszenie. W efekcie umożliwia to firmom optymalizację działań w czasie rzeczywistym na podstawie stale zmieniających się warunków.

Z tego względu rozładunki nowych maszyn będą musiały zostać przeprowadzone w inteligentny sposób, by zwiększyć efektywność energetyczną, maksymalnie skrócić odległość przemieszczania się produktów oraz osiągnąć maksymalną niezależność od zewnętrznych dostaw. Aby jednak relokacja maszyn odbyła się w sposób bezpieczny, należy sprawdzić, jakie warunki powinny być spełnione przy ich przemieszczaniu. Przemysł 5.0 pokazuje, że ludzie mogą współpracować z maszynami, które wspomagają ich przy ciężkich fizycznie zadaniach.

Optymalizacja procesów produkcyjnych oraz skuteczne pozycjonowanie maszyn, jak i odpowiednie zintegrowanie systemów, nad którymi będą czuwać ludzie pozwoli, aby produkcja była wydajniejsza i bezpieczniejsza niż kiedykolwiek wcześniej. Z tego względu należy stawiać na rozwój technologiczny oraz ludzki potencjał. Dzięki zaawansowanym możliwościom zbierania i analizy danych – udostępnianym przez czujniki wbudowane w same maszyny, jak również w inne obiekty – możliwe będzie osiągnięcie stabilności działalności w niepewnych czasach przy jednoczesnym pozytywnym wpływie na środowisko.

Jak wiadomo, świat przemysłu nieustannie się zmienia. Coraz większa potrzeba automatyzacji procesów produkcyjnych wymusza na pracodawcach nowego spojrzenia na swoje przedsiębiorstwa. Dlatego w 2023 roku nastąpi wiele kolejnych automatyzacji w przemyśle. Jakie potencjalne zmiany czekają przedsiębiorców posiadających hale produkcyjne i co ma wspólnego z tym wszystkim relokacja maszyn? Odpowiedź znajduje się w dzisiejszym artykule.

Od 2020 roku następuje znaczny wzrost zapotrzebowania na robotyzację w przemyśle. Nie ma się czemu dziwić. COVID-19 zmusił wielu przedsiębiorców do myślenia elastycznego. Założyciele zmuszeni są do nadążania nie tylko za trendami, ale także do podejmowania decyzji w szybko rozwijającym się świecie. Dlatego, jeśli chcą, aby ich działalności odniosły sukces w przyszłości, często niezbędne okaże się podjęcie kroków, które niejednokrotnie wybiegną poza model biznesowy.

Automatyzacja oferuje szereg korzyści dla producentów – zmniejsza koszty, dzięki eliminacji pracy ludzkiej, poprawia jakość produkcji poprzez jej spójność oraz pozwala firmom szybciej reagować na potrzeby rynku. Jednak wiele firm ma problemy z wdrożeniem automatyzacji, ponieważ nie wiedzą od czego zacząć i ile to będzie kosztować. Nie są również w stanie obliczyć, ile czasu im to zajmie – a jak każdy właściciel firmy wie, czas to pieniądz. Aby utrzymać się na nieustannie zmieniającym się rynku i świetnie przy tym prosperować, przedsiębiorcy – czy tego chcą, czy nie – muszą podjąć pewne kroki w kierunku automatyzacji procesów. W tym inwestycje w nowe urządzenia.

Za nowymi urządzeniami idą również wyzwania, takie jak transfer starych maszyn w inne miejsce, nowe zagrożenia cybernetyczne, potencjalne przeniesienie systemów i danych do zewnętrznego dostawcy oraz wybór kolokacji dedykowanej pod dane przedsiębiorstwo.

International Federation of Robotics (IFR) w swoim raporcie przedstawia rekordową w historii liczbę 517 385 nowych robotów przemysłowych zainstalowanych w 2021 roku w fabrykach na całym świecie. Inwestycje te przekraczają o 22% w porównaniu z instalacjami robotów sprzed okresu pandemii w 2018 roku. Międzynarodowa Federacja Robotyki szacuje, że liczby te będą nadal rosły. Z tego względu transfer i późniejsza instalacja maszyn wiąże się z nieuniknioną zmianą w wielu przedsiębiorstwach, a także uruchomieniem linii produkcyjnej po relokacji.

Jednak jednym z najważniejszych czynników napędzających automatyzację jest potrzeba większej efektywności i wydajności. Automatyzacja może pomóc producentom zwiększyć produkcję bez zwiększania liczby pracowników lub ponoszenia dodatkowych kosztów. Trend ten jest napędzany przez wiele czynników, w tym postęp technologiczny i poprawę kontroli jakości. Inteligentne rozwiązania wspomagają utrzymanie infrastruktury przemysłowej na wysokim poziomie w warunkach narastającego problemu dużej rotacji pracowników oraz trudno dostępnej, wykwalifikowanej kadry. Dywersyfikacja w utrzymaniu infrastruktury IT u zewnętrznych usługodawców oraz instalacja nowych maszyn to jedne z pierwszych inwestycji, jakie przedsiębiorstwo może uczynić w kierunku uelastycznienia codziennych procesów przy jednoczesnej możliwości rozwoju.

Automatyzacja ogranicza błędy ludzkie i pozwala producentom zwiększyć precyzję w codziennych zadaniach, jednocześnie umożliwiając im wytwarzanie wysokiej jakości produktów po niższych kosztach. Firmy nieinwestujące w automatyzację ryzykują utratą udziału w rynku, ponieważ konkurenci, którzy w nią zainwestowali mogą zacząć oferować bardziej konkurencyjne ceny lub skrócony czas dostaw na podobne produkty. Związana z tym relokacja maszyn wiąże się nie tylko z samym transportem – muszą być także spełnione pewne warunki. Aby podczas rozładunku maszyn nie doszło do jakichkolwiek niedociągnięć, warto również rozważyć ich wcześniejsze grawerowanie laserowe.

Automatyzacja wielokrotnie zwiększa wydajność i jakość przy jednoczesnym zmniejszeniu kosztów i ryzyka związanego z błędami lub obrażeniami ludzi. Podjęcie niezbędnych kroków w stronę zautomatyzowania procesów produkcyjnych bez poświęcania jakości lub wydajności to szansa na skalowalność biznesu dla wielu firm.

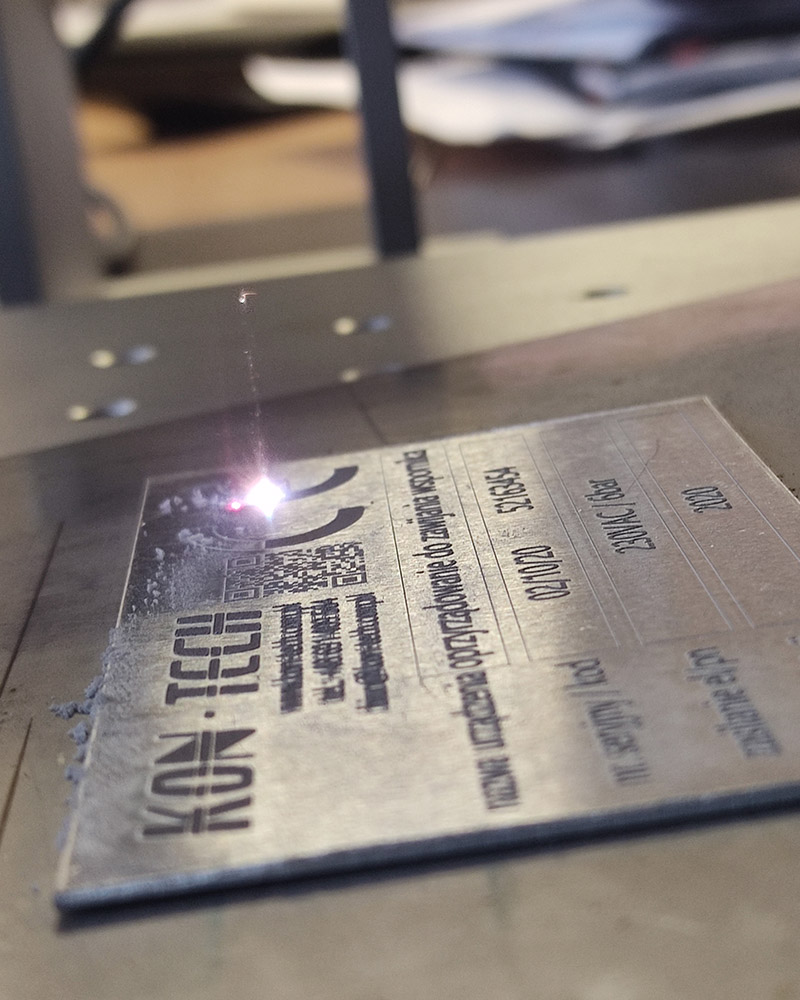

Grawerowanie laserowe jest formą obróbki przemysłowej, która umożliwia tworzenie szczegółowych wzorów o wysokiej rozdzielczości i jakości na wielu różnych rodzajach metali. W przemyśle grawerowanie stanowi jedną z ważnych funkcji przy montażu maszyn oraz ogólnego ich funkcjonowania. O tym, jak transportować maszyny i jakie warunki muszą zostać spełnione przy ich relokacji powstał osobny artykuł. Dzisiaj jednak przedstawimy garść informacji o tym, dlaczego grawerowanie laserowe w przemyśle jest tak ważne.

Przemysłowe grawerowanie laserowe wykorzystywane jest w różnych gałęziach przemysłu, w tym w halach produkcyjnych. Technologia ta umożliwia obróbkę najróżniejszych metali i ich stopów. Najczęściej wykorzystywanymi materiałami są cynk, żelazo, miedź, aluminium, stopy magnezu, srebro oraz tytan. Materiały te idealnie nadają się do cięcia laserowego, ponieważ nie wymagają one żadnego dodatkowego przygotowania – np. szlifowania – przed obróbką. Oznacza to, że części wykonane z tych tworzyw mogą być obrabiane szybciej.

Poniżej znajduje się kilka przykładów zastosowania cięcia laserowego w szeroko pojętym przemyśle:

Możliwość grawerowania pod dowolnym kątem z wysokim poziomem dokładności sprawia, że proces ten jest szczególnie przydatny w wyżej wymienionych zastosowaniach. Proces rozładunku maszyn za każdym razem może wyglądać nieco inaczej ze względu na gabaryty urządzenia oraz miejsce, w którym się znajduje. Dlatego grawerowanie laserowe jest także doskonałym sposobem na oznakowywanie elementów. Zapewnia im identyfikowalność za pomocą kodów, dzięki którym montaż maszyn odbywać się będzie bezproblemowo przy jednoczesnej oszczędności czasu.

Podczas instalacji maszyn konieczne może się okazać podłączenie pewnych elementów, które w początkowej fazie zostały rozmontowane. Laser dzięki możliwości nanoszenia przeróżnych treści umożliwia ich pełne identyfikowanie, a także nanoszenie wszelkiego rodzaju dodatkowych informacji.

Takimi uzupełniającymi danymi mogą być np. kody QR, dzięki którym możliwe będzie umieszczenie ogromnej ilości informacji na bardzo małej powierzchni. Informacje te będą mogły być odczytane za pomocą skanera przemysłowego lub dzięki zainstalowanej aplikacji w smartfonie. Pomieszczenie dodatkowych 2000 – 4000 znaków w postaci adresu strony www, danych kontaktowych, numerów seryjnych, a nawet gotowej wiadomości SMS nie będzie stanowiło najmniejszego problemu. Dzięki grawerowaniu laserowemu możliwe jest także naniesienie dowolnych tekstów na wymienione na początku wpisu materiały oraz logo z przeróżnymi geometriami, które niezależnie od wielkości na elemencie będą nadal bardzo czytelne.

Przed przystąpieniem do instalacji maszyn niezbędne jest poznanie informacji o tym, w jaki sposób należy zadbać o odpowiednie przygotowanie maszyn do relokacji. Co również istotne, warto dowiedzieć się także, jak prawidłowo zadbać o urządzenia produkcyjne zarówno przed montażem maszyn, jak i przed wcześniejszym ich przetransportowaniu. Ponadto oferujemy grawerowanie laserowe na zamówienie o dowolnych treściach, również na wklęsłych oraz wypukłych powierzchniach. Niezbędne informacje wygrawerowane na maszynie przyczynią się do oszczędności czasu w szukaniu adekwatnej dokumentacji w wersji papierowej, których znalezienie czasami może trwać nieco dłużej, aniżeli sytuacja na to pozwala. Takie oznakowanie przyczynia się także do sprawnego serwisowania poszczególnych elementów, a także cyklicznych przeglądów.

Poza relokacją, montażem i pozycjonowaniem maszyn nasza firma z siedzibą na Śląsku zajmuje się również świadczeniem usług w zakresie precyzyjnej obróbki CNC. Obrabianie skrawaniem rozmaitego rodzaju materiałów, takich jak stale konstrukcyjne, mosiądz, brąz, miedź, aluminium, stale nierdzewne i tworzywa sztuczne to współcześnie wymóg funkcjonowania nowoczesnego przemysłu. Na czym polega korzystanie z tej technologii, jak można w trakcie procesu w sposób optymalny wykorzystać surowce, dążąc jednocześnie do maksymalnego ograniczenia powstawania odpadów? Te oraz inne zagadnienia związane z obróbką CNC omawiamy w aktualnym artykule.

Skrócona nazwa obróbki skrawaniem CNC pochodzi od angielskiego określenia Computerized Numerical Control co znaczy: komputerowe sterowanie urządzeń numerycznych. Jest to technologia wytwarzania precyzyjnych części, dokonywanego za pomocą specjalistycznych maszyn oraz komputerów zintegrowanych z ich częścią sterującą. Dzięki takiemu rozwiązaniu technologicznemu produkcja danych elementów odbywa się w sposób zautomatyzowany, zaś cały proces obróbki sterowany jest komputerowo. Chociaż ruch względny między narzędziem a obrabianym przedmiotem wymaga stałego poddawania kontroli, jest on obliczany i sterowany dla każdej osi w układzie sterowania bez ręcznej interwencji ze strony operatora.

Obróbka skrawaniem jest jedną z najpopularniejszych metod kształtowania metali. Kojarzone obecnie z najnowocześniejszymi gałęziami przemysłu, techniki frezarskie i tokarskie w rzeczywistości mają bardzo długą tradycję. Obecnie prace tego rodzaju realizowane są za pomocą nowoczesnych maszyn sterowanych numerycznie. Dzięki nim produkcja detali stała się szybka oraz – co niezmiernie istotne – bardzo precyzyjna.

W takcie procesu sygnały wejściowe tzn. dane wartości zadanej w programie są stale porównywane ze stanem urządzeń wyjściowych czyli rzeczywistymi danymi na maszynie, a dokonywane jest to za pomocą sterownika PLC. Mikrokomputer daje się dowolnie interaktywnie zaprogramować.

Obróbka CNC poprzez program sterujący narzędziem skrawającym polega na usunięciu warstwy materiału z przygotówki.

Skomputeryzowane wytwarzanie przedmiotu można podzielić na kilka zasadniczych faz, wśród których wyróżnia się: CAD – projektowanie wspomagane komputerowo, CAM – przetwarzanie na plan sterowania maszyn oraz CNC – właściwe wykonanie.

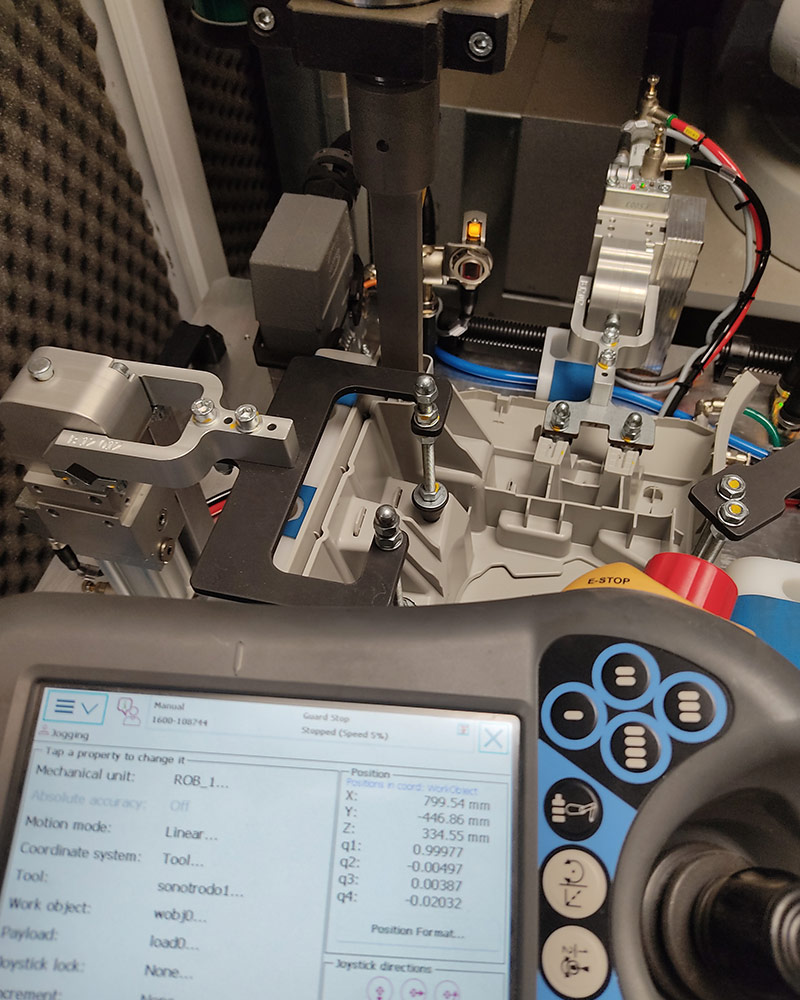

Operator komunikuje się z programami i sterownikami CNC nadzorującymi pracę maszyny poprzez interfejs użytkownika. Umożliwia on dokonywanie takich operacji jak wczytywanie, edycja i wykonywanie programów obróbki (G code), wprowadzanie informacji korekcyjnych narzędzi, przesuwanie układu współrzędnych – tak zwane bazowanie osi, zmianę parametrów obróbki oraz śledzenie postępów programu.

Chociaż większość obrabiarek CNC posiada swój asortyment technologiczny, może on zostać dodatkowo zmodyfikowany o nadprogramowe moduły, czego celem jest zarówno rozszerzenie, jak i usprawnienie wykonywanych prac. Do najczęściej zwiększanych parametrów należy przykładowo: prędkość obrotowa i moment obrotowy wrzeciona, prędkość posuwu czy powiększenie pamięci operacyjnej z transferem danych.

Najpopularniejszymi urządzeniami sterowanymi komputerowo są frezarki, tokarki i elektrodrążarki, bowiem za ich pomocą dokonuje się szybkiej i jednocześnie precyzyjnej produkcji złożonych kształtów, charakteryzujących się ścisłą powtarzalnością.

Co może stanowić element obrabiany? Materiałem może być zarówno metal, jaki i drewno czy tworzywo sztuczne, zaś w zależności od rodzaju zastosowanego narzędzia rozróżniana jest obróbka skrawaniem wiórowa oraz ścierna.

Ostatecznym celem obróbki CNC jest uzyskanie odpowiedniego kształtu i wymiaru przedmiotu oraz gładkości powierzchni obrabianej, odpowiadających wymaganiom technicznym. Aby spełnić zadane wytyczne obróbka CNC wykazuje ogromną elastyczność w możliwości wytwarzania różnych wariantów elementów, równocześnie wyraźnie skracając całość procesu produkcyjnego.

W porównaniu z konwencjonalnymi obrabiarkami, CNC słusznie uchodzą za bardziej ekonomiczne i gwarantujące większą wydajność. Operacje realizowane podczas obróbki CNC przebiegają szybciej, charakteryzują się większą dokładnością i mniejszym ryzykiem błędów, co z kolei skutkuje zaoszczędzeniem materiału. Koszty wytworzenia poszczególnych części ulegają optymalizacji.

Warto podkreślić, że technologia ta ma pozytywny wpływ na bezpieczeństwo na stanowisku pracy z tego względu, iż nie dochodzi do bezpośredniej styczności operatora z obrabianym materiałem.

W Kon-Tech świadczymy usługi w zakresie precyzyjnej obróbki skrawaniem, również elementów wielkogabarytowych o maksymalnej długości 8000 mm. Realizujemy nie tylko własne projekty lecz także zamówienia zgodnie z powierzoną dokumentacją. Ponadto przeprowadzimy dla Państwa profesjonalne rozładunki pras, transfer oraz instalację maszyn.

Choć z pozoru wydawałoby się, że do wymierności korzyści płynących z robotyzacji przemysłu nie trzeba dziś chyba już nikogo przekonywać, nadal wśród polskich przedsiębiorców stosunkowo nierzadkie jest przeświadczenie, że przeliczając wkład inwestycyjny oraz koszty procedur wdrożenia – robotyzacja jest nieopłacalna. Z raportów Międzynarodowej Federacji Robotyki wynika jednakże, iż liczba aktywnych obecnie na świecie robotów przemysłowych z roku na rok jest coraz większa.

Czy oznacza to, że inwestowanie w robotyzację procesów produkcyjnych jednak się opłaca? Jako specjaliści świadczący usługi związane z robotyzacją, a także relokacją i montażem maszyn spróbujemy rozwiać ewentualne wątpliwości w aktualnym wpisie, serdecznie zachęcając do dalszej lektury.

W efekcie robotyzacji procesów produkcji określone zadania wykonywane wcześniej przez człowieka, realizowane są współcześnie przez zaprojektowane specjalnie do nich roboty. Choć w wielu osobach automatycznie rodzi to obawę o utratę pracy, zalety robotyzacji także dla szeroko rozumianej kadry pracowniczej są niepodważalne. Wśród rozlicznych korzyści wynikających ze współpracy ludzi z robotami wskazać można poprawę komfortu pracy pracowników polegającą na odciążaniu ich w zadaniach monotonnych lub trudnych do realizacji.

Dzięki robotom pracownicy zyskują większą ilość wolnego czasu w życiu osobistym w wyniku zmniejszania konieczności wykonywania pracy w weekendy czy po godzinach. Stwarza to większą przestrzeń do zajęcia się bardziej rozwojowymi i kreatywnymi działaniami.

Zdecydowanie warto podkreślić, iż wykorzystanie robotów znacząco podnosi poziom bezpieczeństwa ludzi np. przez przejęcie przez maszyny czynności szkodliwych dla zdrowia lub wręcz zagrażających ludzkiemu życiu.

Na robotyzacji zyskujemy powszechnie również jako konsumenci, ponieważ zastosowanie nowoczesnych maszyn w różnych gałęziach przemysłu prowadzi do zwiększenia podaży przy jednoczesnym zmniejszeniu kosztu jednostkowego produktu, co znajduje odbicie w bardziej atrakcyjnej cenie dla klienta końcowego.

Wiek XXI to wkraczanie w erę czwartej rewolucji przemysłowej. Jest ona definiowana w odniesieniu do postępującego zanikania bariery ludzie-maszyny. Powstawanie inteligentnych fabryk z cyber-fizycznymi systemami produkcji przekłada się na inteligentną mobilność, logistykę, budynki i mieszkania, a nawet sieci biznesowe oraz społecznościowe.

Praca człowieka jest oczywiście w dalszym ciągu absolutnie niezbędna, co wynika z m.in. z ogromnej elastyczności naszego funkcjonowania oraz umiejętności reagowania na nietypowe sytuacje. W systemie produkcyjnym relatywnie szybko jednak się męczymy i źle tolerujemy monotonne czynności. Jesteśmy też źródłem zakłóceń w procesie produkcji w efekcie popełnianych błędów czy absencji. Dlatego systemowo dąży się do zrobotyzowania zwłaszcza tych prac, które są powtarzalne i wymagają znacznej precyzji.

W porównaniu z prostszymi elementami automatyzacji roboty przemysłowe są dużo bardziej elastyczne, co wyraża się przykładowo w tym, że ich zdolności ruchowe odzwierciedlają skomplikowane ruchy ręki człowieka. Roboty nie męcząc się i nie nudząc, utrzymują stałą precyzję oraz wydajność.

Robotyzacja odgrywa dziś olbrzymią rolę zarówno w nieustannie postępujących procesach automatyzacji produkcji, jak i gwałtownej transformacji cyfrowej przemysłu. W konsekwencji – idące w tym kierunku innowacje w nowoczesnej firmie produkcyjnej stają się dziś wręcz koniecznością.

Choć dla wielu przedsiębiorców omawiane zagadnienie wydaje się wizją z dalekiej przyszłości, taka strategia spowalnia rozwój ich firmy, co może doprowadzić w dalszej perspektywie do braku konkurencyjności na rynku. Tym bardziej, iż zagadnienie rozwoju nowoczesnych procesów produkcyjnych coraz intensywniej trafia do obszaru ścisłego zainteresowania instytucji zarówno europejskich, jak i krajowych. W efekcie poszerzają się możliwości uzyskania przez przedsiębiorcę finansowego wsparcia na tego rodzaju inwestycje poprzez dotacje i ulgi. Również nasze rodzime przedsiębiorstwa będą w coraz większym stopniu motywowane do inwestowania w robotyzację, aby pozostać konkurencyjnymi na rynku w obliczu globalizacji gospodarki światowej.

Doświadczony zespół Kon-Tech pozostaje do Państwa dyspozycji w zakresie realizacji różnorodnych projektów zarówno robotyzacji, jak i automatyzacji procesów produkcyjnych. W zakresie oferowanych przez nas profesjonalnych usług znajduje się także przemieszczanie (transfer) oraz pozycjonowanie maszyn. Pomożemy opracować system do zarządzania procesami montażu, kontroli czy pomiarów specjalnie dla Państwa firmy.

Jako eksperci w dziedzinie relokacji maszyn doskonale zdajemy sobie sprawę, iż odpowiednio dobrany sprzęt jest podstawą przeprowadzenia przedsięwzięcia z sukcesem, oszczędzając przy tym czas potrzebny na jego realizację oraz redukując koszty. Transfer maszyn to także operacja wymagająca przestrzegania wysokich standardów w zakresie bezpieczeństwa pracy. Z powyższych względów tak istotne jest posiadanie odpowiedniego zaplecza technologicznego, aby cały proces przebiegł sprawnie i zakończył się oczekiwanym, pozytywnym rezultatem.

Do obligatoryjnego sprzętu bez wątpienia zaliczają się m.in. dźwigi małogabarytowe przykładowo renomowanej marki Ormig. Zapraszamy do lektury artykułu, w którym przybliżamy rolę dźwigów we współczesnym przemyśle.

Dźwig samojezdny nazywany jest inaczej żurawiem samochodowym. Maszyna ta przeznaczona jest do prac przeładunkowych oraz montażowych, dlatego nie sposób wyobrazić sobie przemieszczania maszyn bez jego zastosowania.

Urządzenie dźwigowe w przypadku tego typu sprzętu ciężkiego zamontowane jest na podwoziu samochodu ciężarowego lub na specjalnym podwoziu samojezdnym. Choć wyszczególnia się żurawie samochodowe o napędzie mechanicznym, elektrycznym i hydraulicznym, częściej napędzane są one przez silnik spalinowy, używany zarazem do napędu podwozia pracującego w trybie transportowym, co oznacza, że dźwig może się poruszać także z podwieszonym ciężarem.

W skład konstrukcji dźwigu samojezdnego wchodzą ponadto wciągarki oraz wychylony wysięgnik. Podnoszenie i opuszczanie ciężaru oraz jego przemieszczanie przez obrót pomostu i zmianę wysięgu umożliwia konstrukcyjne umieszczenie wysięgnika na pomoście obrotowym. Maszyna funkcjonuje w dwóch trybach: transportowym i dźwigowym – nowoczesne żurawie samojezdne posiadają wysięgnik teleskopowy, którego dostosowanie do pracy w trybie dźwigowym jest zautomatyzowane.

Dzięki swojej specyficznej budowie maszyna ta może podnosić i opuszczać nawet niezwykle ciężkie towary czy urządzenia.

Nieustanny rozwój wielu branż generuje potrzebę stosowania w toku prac najnowocześniejszych technologii. W łańcuchu tym dźwigi stanowią bardzo ważne ogniwo, wspomagając skomplikowane działania podczas realizowania różnego rodzaju inwestycji.

Znajomość wariantów dostępnych dźwigów umożliwia właściwy dobór maszyny do określonego zadania. Przy ich wyborze decydującą rolę odgrywa zespół wielu czynników, jak: udźwig, moment roboczy, wariant wysięgnika i jego wysokość, a nawet rodzaj podłoża, po którym dźwig będzie się poruszał. Specyfikacja techniczna dźwigu jest elementem drobiazgowego planowania skomplikowanego przedsięwzięcia, jakim jest relokacja maszyn.

Dźwigi budowlane podlegają dozorowi technicznemu zgodnie z rozporządzeniem Rady Ministrów. Wszystkie urządzenia dźwigowe wymagają przeprowadzania regularnego przeglądu i konserwacji, co zabezpiecza je przed ewentualną awarią lub wypadkiem podczas prac. Operator dźwigu zawsze przed rozpoczęciem działań powinien sprawdzać stan techniczny maszyny: m.in. urządzenia zabezpieczające, oznakowania urządzenia, panel sterowniczy oraz sygnalizację i oświetlenie. Wszelkie nieprawidłowości powinny skutkować przerwaniem zadań i zgłoszeniem ich przełożonemu.

Dźwigi objęte dozorem technicznym mogą być poddawane konserwacji wyłącznie przez konserwatora posiadającego uprawnienia poświadczone przez Urząd Dozoru Technicznego, zaś przeprowadzone przez niego czynności są odnotowywane w dzienniku konserwacji. Analogicznie każda naprawa i modernizacja winna być realizowana jedynie przez zakłady uprawnione przez UDT.

Dźwigi małogabarytowe, jak np. stosowany przez nas Ormig, są nieodzownym sprzętem, aby dokładnie zaplanować relokację maszyn i móc zaproponować optymalne rozwiązania dla danego projektu. Jesteśmy w posiadaniu profesjonalnych urządzeń o zróżnicowanym udźwigu, dzięki czemu wykonujemy transfer i przemieszczanie maszyn sprawnie i bez ryzyka uszkodzenia powierzonego nam mienia. Nasza wysoko wykwalifikowana kadra kompleksowo zajmie się demontażem maszyny na terenie zakładu, następnie jej zabezpieczeniem przed załadunkiem i przewiezieniem w miejsce docelowe, gdzie zostanie przez nas zmontowana i ponownie uruchomiona.

Systemy z zastosowaniem nagrzewnic powietrza stanowią znakomite rozwiązanie dla hal o charakterze produkcyjnym, a także warsztatów czy magazynów. Stosunkowo nieskomplikowany montaż przynoszący w efekcie wysoką wydajność grzewczą sprawia, że tego typu ogrzewanie często i chętnie stosowane jest w obiektach licznych przedsiębiorstw.

W części zakładów panują jednak specyficzne warunki, które w konsekwencji wymagają specjalnie zaprojektowanych urządzeń oraz montażu maszyn, spełniających określone normy. Do środowisk tego rodzaju należą strefy zagrożone wybuchem.

Jeśli chcecie dowiedzieć się więcej o instalacjach grzewczych, projektowanych do obszarów, w których należy szczegółowo zadbać, aby system spełniał normy ATEX – zapraszamy do dalszej lektury!

Dlaczego nagrzewnice cieszą się taką popularnością? Ponieważ to wyjątkowo wydajne urządzenia, występujące w różnych rozmiarach i wykazujące zróżnicowane moce, dzięki czemu z łatwością można je dopasować do indywidualnych potrzeb. Szczególnie często użytkownicy decydują się na nagrzewnice elektryczne, niewymagające doprowadzenia do nich instalacji ciepłej wody, budowy kotłowni itp.. Wymagają jedynie zasilania energią elektryczną.

Duża sprawność oraz bezpieczeństwo użytkowania sprawiają, że montaż tych maszyn grzewczych jest preferowany w wielu przedsiębiorstwach przemysłowych. Potęguje to fakt, iż ogrzewanie dużych przestrzeni przemysłowych, takich jak hale produkcyjne czy magazyny za pomocą centralnego ogrzewania jest trudne i mało ekonomiczne. Ich duża kubatura sprawia, że tradycyjne metody ogrzewania są mało skuteczne, w dodatku kosztowne, co skutkuje tym, że pomieszczenia np. o dużej wysokości są nierzadko słabo docieplone.

Trzeba mieć także na uwadze, że specyfika części maszyn i urządzeń, a nawet linii technologicznych uniemożliwia zastosowanie tam tradycyjnej sieci cieplnej. Właśnie w takich przypadkach nagrzewnice szybko i wydajnie zapewnią właściwą temperaturę nawet w rozległych pomieszczeniach.

Według przepisów, obowiązek zapewnienia właściwego bezpieczeństwa oraz higieny pracy spoczywa na pracodawcy. Z tego względu w przypadku instalacji omawianych tu maszyn grzewczych, przeznaczonych do pracy w środowisku szczególnie zagrożonym wybuchem, klient powinien dostarczyć firmie instalacyjnej dokładne wytyczne odnośnie specyfiki warunków danego obszaru. Jest on zobowiązany poinformować również, jakie normy będą musiały spełnić m.in. urządzenia elektryczne, takie jak grzejniki, nagrzewnice, termostaty, a nawet kable grzewcze.

Projektowanie instalacji maszyn do obszarów określonych jako strefy zagrożone wybuchem w szczególny sposób musi uwzględniać, aby wszystkie urządzenia – w tym także grzewcze – spełniały odpowiednie normy ATEX. Przewidziane w projekcie nagrzewnice czy grzejniki elektryczne powinny charakteryzować się także długą i bezawaryjną pracą.

Właśnie z uwagi na te specyficzne wymogi powstały nagrzewnice w wersjach przeciwwybuchowych. Jakie cechy konstrukcyjne wyróżniają je spośród innych tego rodzaju urządzeń? Nagrzewnice w wykonaniu przeciwwybuchowym charakteryzuje budowa posiadająca wiele zabezpieczeń, minimalizujących ryzyko wywołania zagrożenia wybuchem lub pożarem, a także ograniczające ewentualność wystąpienia awarii. Co bardzo istotne – wysoką jakość i dedykowane przeznaczenie potwierdzone są dla tych produktów odpowiednimi certyfikatami i dopuszczeniami do pracy w wyżej wymienionych warunkach.

Montaż tych maszyn grzewczych może zatem zostać bezpiecznie wykonany w pomieszczeniach zagrożonych wybuchem gazów i par cieczy palnych. Urządzenia te bezpiecznie ogrzeją pomieszczenia zakwalifikowane do 1 i 2 strefy zagrożenia wybuchem grupy wybuchowości IIB i IIC i polecane są do stosowania nawet w tak wymagającym otoczeniu, jak rafinerie ropy naftowej, platformy wiertnicze, zakłady chemiczne, akumulatorownie, lakiernie, magazyny wyrobów chemicznych, oczyszczalniach ścieków, statki itp.

Jeśli poszukujecie Państwo specjalistycznej firmy, która w fachowy sposób poprowadzi instalację oraz wykona montaż maszyn na terenie Śląska i nie tylko, Kon-Tech oferuje najwyższej jakości usługi w tym zakresie, począwszy od relokacji maszyn, po montaż instalacji elektrycznych oraz wentylacyjnych, zarówno na terenie Polski, jak i zagranicą.

Transportowanie specjalistycznych maszyn i urządzeń nie należy do najprostszych zadań – zazwyczaj ich wymiary oraz waga są niezwykle imponujące. Jak takiego stalowego „potwora” w takim razie przetransportować? Tutaj w grę wchodzi transport ponadgabarytowy, pozwalający na przewiezienie nawet kilkudziesięciu ton bez żadnego problemu! Podstawą tego przewozu są przeważnie trzy- albo czteroosiowe ciągniki balastowe i odpowiednio przystosowane naczepy niskopodwoziowe. Może jednak nasuwać się także pytanie o to, jak odbywa się sam załadunek i rozładunek, bo przecież niełatwo przenieść tak ogromny sprzęt. Jeżeli jesteście ciekawi jak wygląda relokacja maszyn od A do Z – zapoznajcie się z poniższym wpisem! <

Dlaczego to transport ponadgabarytowy głównie wchodzi w grę, jeśli mowa o przemieszczaniu maszyn? Przede wszystkim z tego względu, że dopuszczalna masa całkowita standardowych pojazdów ciężarowych w Polsce wynosi 40 ton. Z kolei, jeżeli chodzi o same sprzęty i maszyny różnego rodzaju, to mogą one ważyć nawet… 60 ton albo i więcej! Na ogół masa własna ciągnika siodłowego z niezaładowaną naczepą to 16 ton, a dodając do tego 60 ton ładunku, uzyskujemy wynik 76 000 kilogramów, a to o wiele więcej aniżeli maksimum opisany w ustawach!

Praktyczny aspekt transportu ponadnormatywnego jest już jak najbardziej nakreślony, ale czym tak naprawdę taki przewóz jest? Transport ponadgabarytowy odnosi się do pojazdów albo zespołów pojazdów, których nacisk na osie przekracza 11,5 tony. To jednak nie wszystko, ponieważ istotnymi parametrami jest także długość zestawu – maksymalnie 16,5 metra, z czego chodzi o ciągnik siodłowy wraz z naczepą. Reszta cech to wysokość 4 metry, szerokość 2,55 metra oraz waga 40 ton. Jeżeli któraś z wielkości zostanie przekroczona, trzeba ubiegać się o stosowne zezwolenie na przejazd od GDDKiA.

Przede wszystkim należy pamiętać, aby odpowiednio dostosować pojazd do danego ładunku, bo czy można sobie – nieco groteskowo – wyobrazić przewóz ogromnej maszyny… małą furgonetką? Oczywiście, że nie! Aby dany ładunek został przetransportowany w bezpieczny sposób, trzeba postawić na specjalistyczny sprzęt. W grę mogą wchodzić na przykład ciągniki balastowe, wyposażone w dwie osie napędowe, jedną wleczoną oraz przednią skrętną. Dzięki zwiększonej masie własnej i specjalnym balastom są one w stanie ciągnąć za sobą wiele ton. Jeśli z kolei chodzi o same naczepy, to najczęściej stosuje się warianty niskopodwoziowe. Dostępne są między innymi dość klasyczne platformy, konstrukcje „semi” z charakterystycznym balkonem, a także „tiefbett” z nisko położoną podłogą. Należy wspomnieć, że każda z tych naczep może być dodatkowo rozsuwana, by zwiększyć jej długość, jak również może być wyposażona w hydrauliczny układ skrętnych osi.

Odpowiedzią na to, co można przesyłać jest krótkie stwierdzenie – praktycznie wszystko! Kluczem do sukcesu jest po prostu opracowanie strategii, w tym zadbanie o wszelkie aspekty logistyczne, bez których transport okazałby się utrudniony lub niemożliwy. Dobrym przykładem na to, co można transportować, jeśli chodzi o ładunki ponadnormatywne, jest pewien stalowy element, którego szerokość wynosiła aż 10,38 m, a długość 28 metrów! To dotychczas najszerszy z przewożonych ładunków przetransportowanych w Polsce! Oczywiście to jedynie element większej konstrukcji, a jak sprawa wygląda z maszynami? Czy można przewozić ogromne generatory prądu, koparki, a nawet i lokomotywy czy też wagony? Oczywiście, że tak! Ponownie w grę wchodzi logistyka, rozplanowanie całej trasy, ale też uzyskanie stosownych zezwoleń, ponieważ w innym przypadku taki transport byłby… nielegalny. W niektórych przypadkach transport ponadnormatywny wcale nie musi być jednak konieczny. Dlaczego? Ponieważ może się okazać, że bardziej opłacalne będzie rozmontowanie urządzenia i przewiezienie pojedynczych elementów. Z kolei w docelowym punkcie zostanie przeprowadzony montaż maszyny, by następnie ją uruchomić.

W poprzednim wpisie opisaliśmy podstawowe informacje dotyczące transportowania maszyn. Z tekstu można było się dowiedzieć, że w większości przypadków niezbędne jest korzystanie z usług przewoźników specjalizujących się w transporcie ponadgabarytowych. Sam przewóz jest jednak dość oczywisty, a zdecydowanie bardziej „egzotyczną” kwestią jest załadunek, rozładunek, ale też zabezpieczenie ładunku, by ten podczas jazdy nie uległ uszkodzeniu. Więcej o przygotowaniach do relokacji maszyn przeczytacie w poniższym tekście – zapraszamy!

Wbrew wszelkim pozorom przemieszczanie maszyn to bardzo częsty proces, na który regularnie decydują się na przykład firmy budowlane. Jak się okazuje, cena przewozu koparki, walca albo innej maszynerii bywa niekiedy dużo niższa, a tym samym bardziej opłacalna aniżeli przejazd „na kołach”. Dlaczego? Między innymi z tego względu, że istnieje wiele zakazów prawnych pod względem poruszania się dla pojazdów wolnobieżnych, a poza tym w grę wchodzi także samo tempo.

Niekiedy następuje również konieczność przeniesienia… całej fabryki! W takim przypadku każdy mechanizm musi zostać odpowiednio rozmontowany, a następnie przewieziony w docelowe miejsce z wykorzystaniem transportu kołowego. To naprawdę czasochłonna i skomplikowana operacja logistyczna, która niekiedy może trwać nawet kilka miesięcy!

W jaki sposób tak wielkie urządzenia można umieścić na naczepie samochodu ciężarowego? Najpierw warto wspomnieć o relatywnie najprostszym rodzaju ładunku jak koparki czy dźwigi samojezdne. Innymi słowy, chodzi o wszystkie urządzenia, które są wyposażone w układ napędowy. Aby je załadować, naczepa powinna zostać wyposażona w specjalne najazdy, które po opuszczeniu będą swego rodzaju „pomostem” pozwalającym na wjazd sprzętu na przestrzeń ładunkową.

Nieco inaczej sytuacja jednak wygląda w przypadku stałych urządzeń jak różnego rodzaju generatory, prasy czy sprzęty produkcyjne. Jak się za to zabrać? W tym celu trzeba skorzystać z dodatkowych maszyn. Może być to dźwig, suwnica, a w przypadku lżejszych i mniejszych ładunków – wózek widłowy albo podnośnik. Ich rolą będzie umieszczenie towaru na naczepie w taki sposób, by nie uległ on żadnemu uszkodzeniu. W tym celu operator w delikatny sposób podnosi gotową do załadowania maszynę do góry i przemieszcza nad naczepę. W trakcie opuszczania towaru zawieszona na łańcuchach maszyneria jest z kolei ustawiana przez resztę osób pomagających w załadunku, aby znalazła się w preferowanym miejscu na przestrzeni ładunkowej. A co z przygotowaniem do samego transportu? Przecież ładunek nie może leżeć ot tak, bez dodatkowych wzmocnień!

Aby mieć pewność, że towar dojedzie do celu bez żadnego problemu w całości, trzeba postawić na solidne zabezpieczenia. Co jest w tym celu wykorzystywane? W zależności od masy i rodzaju ładunku – łańcuchy albo pasy transportowe. Należy mieć na uwadze, że w trakcie jazdy na przewożone elementy działają różnego rodzaju siły fizyczne. Przykładowo, w trakcie hamowania towar pchany jest wprzód, a podczas ruszania do tyłu. Poza tym każdy zakręt to ryzyko przechylenia zestawu, a tym samym zbyt duża prędkość mogłaby doprowadzić do całkowitego przewrócenia. Rodzi to pytanie – czy jazda z ładunkiem ponadgabarytowym jest prosta? Absolutnie nie, zajmują się tym wyłącznie doświadczone osoby!

Szczególne znaczenie, jeśli chodzi o zabezpieczenie maszyn, ma miejsce wtedy, gdy przewozi się sprzęt budowlany. Przykładem jest koparka. W jaki sposób ją zabezpieczyć? Podstawą będzie unieruchomienie kół, aby te się nie przesuwały w trakcie jazdy zarówno do przodu, jak i do tyłu. W tym celu należy skorzystać z łańcuchów naprężonych specjalnymi odciągami potocznie nazywanymi „grzechotkami”. Osobno trzeba też zabezpieczyć samą łyżkę, ponieważ na czas transportu powinna być ona ułożona osobno, na przykład w przedniej części naczepy niskopodwoziowej – na balkonie. Trzeba też pamiętać, aby przed spinaniem towaru, podłożyć pod niego, jak i pod łańcuchy specjalne gumowe maty antypoślizgowe, a niekiedy także stelaż pozwalający na umiejscowienie elementu w odpowiedni sposób. A co, gdy dojedzie się na miejsce? Wystarczy rozładunek i montaż maszyny!

Elektryka przemysłowa to jedna z dziedzin inżynierii elektrycznej, która zajmuje się szeroko pojętą automatyzacją procesów produkcyjnych. Elektryka ta w znaczny sposób ułatwia pracę wielu zakładów, które nie byłyby w stanie osiągnąć dobrych rezultatów, dotyczących jakości i efektywności bez pomocy maszyn. Tutaj otwierają się drzwi na elektrykę przemysłową.

Za automatyzację procesów wytwórczych i technologicznych odpowiada automatyka przemysłowa. Jest ona podkategorią działu inżynierii, który zajmuje się głównie sterowaniem rozmaitymi procesami z minimalnym udziałem człowieka lub też całkowicie bez jego uczestnictwa. Automatyka przemysłowa sama odpowiada za funkcjonowanie maszyn, które usprawniają procesy produkcyjne. Nie bez powodu montaż urządzeń jest jednym z najważniejszych kroków podjętych przez przedsiębiorstwa. To jednak głównie maszyny wpływają na terminowość oraz jakość towarów. Za jeden, sprawnie działający system elementów wykonawczych maszyn lub linii produkcyjnych, odpowiedzialna jest właśnie automatyka przemysłowa. Nad całością tego systemu czuwa jeszcze układ sterujący, czyli przeważnie komputer przemysłowy. Głównym zadaniem automatyki jest pomoc w dostarczaniu danych na temat ewentualnych usterek lub problemów z połączeniami i szybkością pracy maszyn. Dzięki temu szybko można zareagować w przypadku awarii, która nie tylko wpływa na przerwanie prac produkcyjnych, ale również powoduje stratę dużej ilości pieniędzy. Robotyzacja produkcji gwarantuje produkowanie więcej lepszych – pod względem jakości – produktów.

Elektryka przemysłowa jest jedną z najważniejszych dziedzin w dzisiejszych czasach, ponieważ zakłady produkcyjne dążą do możliwie najszybszego i najefektywniejszego sposobu wytwarzania towarów. Jest to realne tylko dzięki automatyzacji procesów produkcyjnych. Oprócz dodania maszyn do swojego przedsiębiorstwa, ważnym i często pomijanym aspektem jest również to, że wszystkie urządzenia muszą ze sobą współgrać z zaawansowanym oprogramowaniem, tym samym tworząc zwarty i kompatybilny system, który będzie dostarczał dane przydatne do bieżącej kontroli. Dlatego w zakładach produkcyjnych musi znaleźć się osoba, która stale będzie monitorowała pracę wszystkich maszyn. Każda możliwa usterka powinna być jak najszybciej naprawiona, aby nie zatrzymywać całej produkcji. Dlatego właśnie automatyka przemysłowa posiada szereg cennych zalet. Trzeba mieć świadomość tego, że automatyka powstała po to, by pomóc człowiekowi i dbać o jego bezpieczeństwo oraz komfort.

Bezpieczeństwo samego procesu produkcyjnego jest równie ważne, co bezpieczeństwo pracowników. Nadzorowanie linii produkcyjnej jest w takim przypadku niezbędne. Na tę linię składa się głównie włącznik bezpieczeństwa, system alarmowy i termostat. W przypadku kryzysowej sytuacji, system może w ułamku sekundy odłączyć cały proces produkcyjny, nie narażając nikogo ani nic na niebezpieczeństwo. Proces ponownie ruszy dopiero wtedy, gdy wszystkie parametry wrócą do normy. Wszystkie procesy, które zawiera w sobie automatyka, mogą być dla niejednych skomplikowane, ale będą gwarantować zdecydowanie lepsze prosperowanie całego zakładu produkcyjnego. Usprawnianie linii produkcyjnej, stała kontrola nad bieżącą sytuacją, szybka reakcja w razie usterki – to wszystko przyczynia się do tego, że przedsiębiorstwo może przetrwać nawet najtrudniejsze chwile bez strat materialnych.

Proces produkcji, dzięki elektryce przemysłowej, będzie zdecydowanie bardziej efektywny i wydajny. W konsekwencji zakład produkcyjny będzie przynosić oczekiwane oszczędności, a bezpieczeństwo pracowników i maszyn stanie na wysokim poziomie. Współczesne czasy wymagają współczesnych rozwiązań, aby móc wybić się na bardzo rozwiniętym rynku. Dobre rezultaty w przedsiębiorstwach produkcyjnych można uzyskać przede wszystkim dzięki automatyce.